Плазменная наплавка и сварка: отличительные особенности плазменной сварки и наплавки

Плазма представляет собой крайне мощную дугу, состоящую из высоко ионизированного газа, сжатую и сфокусированную соплом горелки (плазматрон), которая используется в качестве источника нагрева для проведения сварочных процессов. Горелка для плазменной сварки и наплавки (плазматрон) работает с двумя независимыми регулируемыми дугами - дежурной и основной, каждая из которых питается от отдельного источника.

Дежурная дуга (пилотная) горит между вольфрамовым электродом катодом и медным соплом – анодом, имеющим жидкостное охлаждение. Именно благодаря наличию вспомогательной (дежурной) дуги поджиг осуществляется на плазме всегда стабильно в отличие от аргонодуговой ТИГ сварки.

Дуга плазмы зажигается при помощи высокочастотного (ВЧ) импульса напряжения и ее задача – ионизировать плазмообразующий газ для обеспечения поджига основной дуги.

Основная дуга горит между вольфрамовым электродом и наплавляемой деталью, которая представляет собой анод.

Присадочный материал, если он требуется в конкретной операции, подается в зону горения сварочной дуги в виде порошка, прутков или проволоки при помощи устройства подачи проволоки, порошкового питателя, или вручную.

Дуга и сварочная ванна защищены от окислительных составляющих атмосферного воздуха инертным газом (чистым аргоном) или активным (Ar+H2) газом, подаваемым через плазматрон.

По качеству плазменная сварка по праву занимает положение между аргонодуговой и лазерной сваркой.

Свариваемые материалы:

- нержавеющие стали

- низкоуглеродистые стали

- оцинкованные стали

- титан

- медь, бронза, латунь

- для оцинкованных сталей также возможен процесс плазма-пайки

Преимущества технологии плазменной сварки

- повышение производительности процессов сварки в 2-3 раза

- повышение качества сварочных швов

- отсутствие брызг в отличие от полуавтоматической МИГ/МАГ сварки и большая экономия на сварочной проволоке, т.к. варим без разделки и ток и скорость подачи проволоки при плазме – независимы

- малая зона термического влияния, благодаря механическому сжатию соплом плазмы, вследствие этого незначительный нагрев основного металла и минимизация коробления после и во время сварки

- глубокое проплавление в стыковом соединении, сварка проникающей дугой без разделки до 8 мм. По сравнению с МИГ и ТИГ плазменная сварка не имеет конкурентов по качеству и производительности на диапазоне толщин от 3 до 8 мм

- гладкая поверхность швов, не требующая дополнительной обработки

- высокая надёжность зажигания основной дуги благодаря наличию вспомогательной

- отсутствие включений вольфрама в сварном соединении

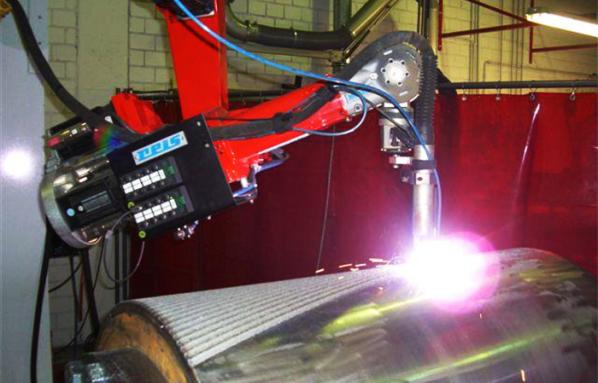

Плазменно-порошковая наплавка

В процессе плазменно-порошковой сварки и наплавки присадочный материал в форме микроскопического дисперсного порошка подается транспортировочным газом от порошкового питателя через соответствующий рукав и анодное сопло в сварочную ванну.

Метод широко применяется для наплавки тонкослойных покрытий износостойких сплавов на детали, поверхности которых необходимо придать соответствующие износостойкие или коррозионностойкие свойства.

Благодаря своим преимуществам плазменная сварка идеально подходит для задач, требующих повышенной точности, минимального тепловложения и тепловых деформаций. Технология плазменной сварки также даёт непревзойдённую чистоту и качество наплавного покрытия, начиная с первого слоя.

Технология плазменной сварки обладает рядом серьёзных преимуществ по сравнению с традиционной электродуговой сваркой:

- Бóльшая плотность энергии и высокая степень фокусировки дуги

- Повышенные скорости наплавки позволяют ускорить выполнение работ

- Однородность наплавки, без пор и брызг.

- Переходная зона, зона подвода тепла, зона деформации и зона термического влияния при данном способе сварки гораздо меньше, чем при других способах дуговой сварки.

- Максимальная чистота и производительность наплавки даже в первом слое.

- Возможность многопроходной наплавки

- Более гладкая поверхность сварочного валика требует меньше затрат на механическую обработку.

- Точный контроль толщины наплавки

- Превосходная стабильность процесса

• в случае плазменной наплавки порошками обеспечивается минимальный коэффициент перемешивания, благодаря чему можно получать тонкие покрытия с заданными характеристиками за один проход, что экономит наплавочные материалы и увеличивает производительность

Оборудование плазменно-порошковой наплавки

Аппараты плазменной порошковой наплавки EuTronic® GAP 2501 DC, 3501DC идеально подходит для ручной и автоматической сварки и наплавки. Установки EuTronic® GAP идеально подходят для высокоточной сварки и высокопроизводительной наплавки.

Возможно оснащение аппаратов широкой гаммой дополнительной оснастки. Сенсорная панель управления с 5,7-дюймовым дисплеем и интуитивным пользовательским интерфейсом допускает работу в сварочных перчатках и существенно облегчает и ускоряет процесс настройки параметров сварки. Установки EuTronic® GAP может встраиваться в автоматические технологические линии или использоваться для ручной сварки.

Все настройки отображаются на дисплее. Возможно сохранение до 1000 программ сварки. Мощный преобразователь способен подавать ток силой 2 ÷ 250 А, которого достаточно практически для любого способа порошковой наплавки или сварки.

Для аппаратов EuTronic® GAP 2501 и 3501DC имеется широкая гамма дополнительной оснастки, например, электронные блоки управления подачей газа, дополнительные карты управления двигателями для второго податчика присадочного порошка и блок расширенного интерфейса автоматизации для встраивания в автоматические линии.

Более подробно ознакомится с ассортиментом оборудования для плазменной сварки и наплавки вы можете перейдя по ссылке – Оборудование для плазменной сварки и плазменно-порошковой наплавки.

Области применения плазменной порошковой наплавки

Восстановление поверхности штампов:

Благодаря минимальному коэффициенту перемешивания, низким тепловложениям во время наплавки, практически отсутствию коробления, большому выбору наплавочных материалов позволяет эффективно использовать плазменные наплавочные установки для восстановления штампов (стальных или чугунных), как в ручном режиме, так и в составе автоматизированного или роботизированного комплекса;

Упрочняющая плазменная наплавка порошком формокомплектов, применяемых для производства стеклянной тары;

Установки плазменно-порошковой наплавки GAP применяются для упрочняющей наплавки различных деталей формооснастки выполненых из стали, чугуна или бронзы. Особенно нужно подчеркнуть исключительно эффективную работу плазменной установки при наплавке бронзовых форм специальными порошками на никелевой основе;

Производство бурового инструмента;

Изготовление калибраторов (центраторов) и другого бурового инструмента;

Конструкция установок плазменной наплавки GAP 2501 и GAP 3501 полностью обеспечивает электронное управление всеми параметрами плазменной наплавки: давления газа плазмы, защитного газа, транспортирующего, количество подачи порошка или проволоки, ток плазмы, и другие параметры сварки и наплавки, что обеспечивает очень хорошую и стабильную работу с автоматическими устройствами или в составе автоматизированных комплексов;

Оборудование для горнодобывающей отрасли;

- Упрочняющая плазменная наплавка порошком с высоким содержанием карбида вольфрама молотков дробилки пароды, пород разрушающего инструмента, брони и защитных накладок;

- Упрочняющая плазменная наплавка сплавами с высоким содержанием карбида вольфрама многократно увеличивает ресурс рабочего инструмента дробильного оборудования;

- Молотковая дробилка;

- Породные, горные резцы, дорожные резцы;

- Защитные накладки, броня, износостойкие пластины;

- Валки и ролики мельниц;

- Шнек-прессовое формование и шнековые транспортеры

С помощью плазменной наплавки можно не просто восстанавливать рабочую поверхность витком шнека, но и многократно увеличивать ресурс за счет применения наплавочных порошков с различной твердостью и различным содержанием карбидов;

Восстановление шнеков и цилиндров экструдеров термопластавтоматов;

Упрочняющая наплавка клапанов двигателей;

Упрочняющая наплавка деталей запорной арматуры: шиберы, штока, корпуса арматуры.